L’existence du stock est nécessaire pour concilier des objectifs contradictoires entre :

- les impératifs des fournisseurs et ceux de la production pour les matières premières;

- la fabrication et la vente dans le cas des produits finis.

La budget des approvisionnements s’organise en deux étapes liées :

- une phase de prévision des approvisionnements nécessaires compte tenu des modes de gestion des stocks retenus par l’entreprise et des hypothèses de consommation.

- Une phase de valorisation qui conduit à l’élaboration des budgets.

Table de matières

les fondements économiques de la gestion des stocks

le rôle de la fonction d’approvisionnement peut être défini comme l’obligation de fournir les matières premières en quantité et qualité suffisantes, au moment voulu et au coût le plus bas.

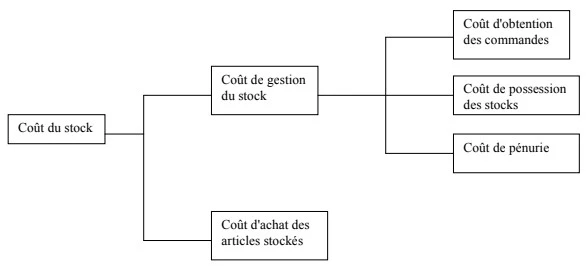

les coûts engendrés par les stocks

on va concentrer seulement sur le coût de gestion du stock :

- Le coût de possession (Cp)

Ce coût représente l’ensemble des charges engendrées par la détention de stocks dans l’entreprise: locaux, personnel, assurance, conservation ou dépréciation, etc.

Il est exprimé par un taux de possession. Par exemple, un taux de possession annuel de 6 % signifie que le coût de possession annuel du stock de composants s’élève à 6 % de la valeur du stock moyen.

Dans notre exemple,

Stock moyen = Stock de sécurité + Stock actif moyen = 397 + Q/2. avec Q = quantité commandée

On en déduit, sachant que chaque composant coûte 30 euros,

Cp annuel = 6 % ×30 × (397 + Q/2)

- Le coût de passation (de lancement) d’une commande (Cl )

Chaque commande génère des charges liées à l’administration des relations avec les fournisseurs. Le coût de passation est considéré comme étant fixe par commande.

Dans notre exemple, le coût de passation d’une commande auprès du fournisseur Panelec s’élève à 1 020 euros.

Coût annuel de lancement = 1 020 N, N représentant le nombre annuel de commandes.

- Le coût de rupture ou pénurie (Cr)

La rupture des stocks engendre des retards de production qu’il faut gérer, retarde des ventes ou cause la perte définitive de clients qui se tournent vers la concurrence. Ce coût de rupture est proportionnel au nombre d’unités manquantes et à la durée de la rupture.

Méthodes de suivi administratif des stocks

L’objectif de ces méthodes est de déterminer les stocks qui feront l’objet d’un suivi précis de la part des services approvisionnement. Il s’agit de classer les articles stockés par valeur décroissante exprimée en pourcentage.

Un petit nombre d’articles représente une part très importante en valeur alors que le reste des articles représente une valeur faible. Cela conduit à classer les articles en groupes qui feront l’objet d’un suivi identique des stocks. En général, deux ou trois groupes sont retenus :

- Méthode des 20/80 :

Selon cette méthode, 20% des articles en nombre représente 80% des articles en valeur, par conséquent ils seront suivis de près afin de limiter le coût de leur gestion. Les autres articles subiront une gestion plus souple.

- Méthode ABC :

La classification des articles s’effectue comme suit :

| Groupes d’articles | %de consommation en nombre | %de consommation en valeur |

| Groupe A Groupe B Groupe C | 10% 25% 65% | 65% 25% 10% |

Le groupe A va subir un contrôle très précis, alors que le groupe B sera géré de façon plus souple et pour le groupe C, il suffit d’éviter la rupture du stock.

les modèles de gestion des stocks

Une gestion optimale des stocks suppose la maîtrise de la cadence d’approvisionnement, les délais de livraison et les niveaux de sécurité pour limiter les risques de rupture.

Devant la multiplicité des modèles de gestion des stocks, nous nous contenterons de traiter le modèle de Wilson en avenir certain.

Au préalable, nous définirons les concepts clés de la gestion des stocks.

Les concepts clés

a) le stock actif (SA)

C’est la quantité qui entre en stock à chaque livraison et qui est consommée. On l’appelle aussi « quantité économique ».

Soit C la consommation annuelle d’une matière, le stock actif dépend de la cadence d’approvisionnement et est égal à :

| Nombre d’approvisionnements (N) | 1 | 2 | 3 |

| Niveau du stock actif (SA) Niveau du stock moyen (SM) | C C/2 | C/2 C/4 | C/3 C/6 |

Le niveau du stock actif décroît en fonction du nombre des commandes. Par conséquent, plus un stock actif est faible et plus le coût de possession du stock est peu important alors que le coût d’obtention des commandes est majoré.

b) le stock de sécurité (SS)

Le stock de sécurité a pour objectif de faire face à une accélération de la consommation pendant le délai de réapprovisionnement et de faire face à un allongement du délai de livraison (retard).

Exemple : soit un stock actif mensuel de 300 produits, un délai de livraison de 10 jours et un stock de sécurité de 150 produits.

Accélération possible de la consommation : en 10 jours, il est possible de consommer 150 produits, donc la consommation peut être de 15 pdts/jours contre 10 en cas normal (300 pdts pour 30 jours) soit une accélération de 50%.

Retard possible de livraison : en supposant la consommation normale (10pdts/jours), le stock de sécurité permet de tenir 15 jours supplémentaires.

c) le stock de réapprovisionnement (SR)

C’est le niveau du stock qui entraîne le déclenchement de la commande. Il inclut le stock de sécurité s’il existe.

Il est égal à la consommation pendant le délai de livraison plus le stock de sécurité.

SR = (vitesse de consom. * délai de livraison) + SS

SR est aussi appelé stock d’alerte, stock critique ou point de commande.

Exemple : soit un stock actif mensuel de 300 produits, un stock de sécurité de 50 produits, quel est le stock de réapprovisionnement selon que le délai de livraison est de 10 jours ou de 35 jours ?

- délai de 10 jours : le délai de livraison est inférieur au délai de consommation .

SR = (10 pdts /jours *10 jours ) + 50 = 150 produits.

- Délai de 35 jours : le délai de livraison est supérieur au délai de consommation.

SR = (10 pdts /jours * 35)+50-300 = 100 produits.

Chaque fois que le stock atteindra le niveau du stock de réapprovisionnement, l’entreprise déclenchera une commande.

le modèle de Wilson

Il s’agit de déterminer la quantité économique qui minimise le coût de gestion du stock afin de permettre l’automatisation des procédures de réapprovisionnement. (plus de détails ici)

Le modèle peut être schématisé comme suit :

| Objectifs Minimiser le coût de gestion du stock qui comprend : – coût d’obtention des commandes – coût de possession du stock | Hypothèses – ventes ou consommations régulières – docilité du fournisseur – unicité du tarif du fournisseur |

| Paramètres – C consommation annuelle en quantité – f coût d’obtention d’une commande – t taux de possession du stock /an – p coût d’un article stocké | Inconnus Q quantité économique Ou N nombre de commandes avec N = C/Q |

Formalisation du modèle :

- Le coût d’obtention des commandes, noté K1

K1= f X N et comme N=C/Q alors K1 =f X C/Q

- Le coût de possession des stocks, noté K2

Si l’approvisionnement est égal à Q en début de période, le stock initial sera égal à Q et le stock final à 0 et sachant que : SM = Q/2, on peut écrire que K2 =Q/2pt

Le coût de gestion du stock s’écrit : K1+K2 =K = (fC/Q)+(Q/2pt).

Solution du modèle :

Le coût de gestion K est minimum pour une valeur Q* = √ [(2 x C x f) / (p x t )]

La cadence d’approvisionnement optimale N*=C/Q*

Et pour cette valeur Q* , le coût de gestion du stock est minimum et est égal à : K*=√( 2 x C x p x t x f)

la budgétisation des approvisionnements

Tout budget d’approvisionnement est complètement dépendant des techniques de gestion des stocks étudiés ci-dessus. Il nécessite que l’entreprise est déterminée quelles références étaient précisément suivies, quelle en serait la consommation attendue sur l’année et quel type de gestion des stocks serait pratiqué.

Ces éléments arrêtés, un chiffrage des achats est possible qui est toujours complété par des prévisions en date de commande, de livraison, et de consommation.

En effet, cette budgétisation doit faire apparaître, dans le temps, c’est-à-dire chaque mois, l’échelonnement des prévisions en termes de commande, de livraison, de consommation et de niveau de stock.

Ce travail doit être effectué sous deux formes :

- en quantité : sous cette forme, le budget offre plus d’intérêt pour les services d’approvisionnement qui devront contrôler son suivi ;

- en valeur : les quantités précédentes sont valorisées par un coût unitaire standard. Cette présentation est indispensable pour l’établissement du budget global et du budget de trésorerie ainsi que pour les « documents de synthèse » prévisionnels.

Les budgets précédents ont fourni aux services des approvisionnements les éléments qui leur permettent de déterminer la consommation mensuelle des articles stockés. Les modèles de gestion leur ont apporté la valeur des paramètres optimaux. Il s’agit d’harmoniser ces différentes informations pour obtenir une prévision pragmatique des stocks.

L’entreprise doit choisir entre une gestion calendaire ou une gestion à point de commande :

ce choix peut être différent selon les articles. Il entraîne deux modes de budgétisation :

- une budgétisation par périodes constantes ;

- une budgétisation par quantités constantes.

La budgétisation par périodes constantes

Cette prévision peut être obtenue par une méthode graphique et par une méthode comptable.

Exemple applicatif

Soit un produit dont les prévisions de consommation pour les 6 mois à venir sont les suivantes :

| Mois | Janvier | Février | Mars | Avril | Mai | Juin |

| Quantités | 800 | 1 200 | 1 800 | 2 400 | 1 000 | 800 |

| Quantités cumulées | 800 | 2 000 | 3 800 | 6 200 | 7 200 | 8 000 |

Par ailleurs, le stock initial au 1er janvier est de 800 produits, le coût d’obtention d’une commande est de 100 €, le prix de l’unité est de 4 € et le taux de possession du stock sur la période est de 10 %. Le délai de livraison est de 15 jours et l’on souhaite un stock de sécurité égal à 15 jours de consommation à venir.

Calcul des éléments optimaux :

L’utilisation du modèle de Wilson donne une quantité économique égale à :

Q* = √ [(2 x 8 000 x 100) / (4 x 10% )] = 2 000

N* = 8 000/2 000 = 4 commandes

T* = 6 mois/4 = 1 mois et demi

Dans le cadre d’une budgétisation par périodes constantes, il y aura donc quatre livraisons-commandes espacées d’un mois et demi.

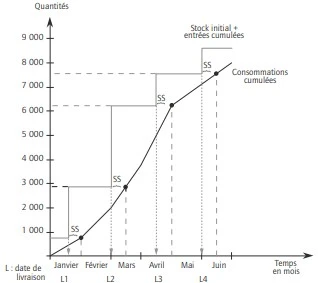

a) La méthode graphique

Dans un repère où l’axe des x représente le temps exprimé en mois et l’axe des y les quantités cumulées, traçons les consommations cumulées.

L’objectif est de représenter les entrées cumulées (voir graphe ci-dessous).

Le stock initial étant de 800 produits, et compte tenu des consommations cumulées, il y a risque de rupture à fin janvier. Il est donc nécessaire de prévoir une livraison au 15 janvier pour respecter la valeur du stock de sécurité (15 jours de consommation). Cette date détermine les autres livraisons compte tenu de la cadence fixée : 1 mois et demi ; donc 1er mars, 15 avril et 1er juin.

Il reste à déterminer les quantités à commander : elles doivent couvrir la consommation du mois et demi qui suit la date où il y a risque de rupture de stock c’est-à-dire le 15 mars, le 1er mai et le 15 juin.

Livraison de mi-janvier : risque de rupture de fin janvier

1 mois et demi de consommation = consommation de février + la moitié de la consommation de mars = 1 200 + 900 = 2 100.

Les entrées cumulées au moment de la livraison de mi-janvier seront donc de 800 (Stock initial) + 2 100 (livraison de mi-janvier) soit 2 900 produits : trait vertical sur le graphique entre le niveau 800 et le niveau 2 900. Ce niveau reste constant jusqu’à la prochaine livraison : trait horizontal jusqu’à fin février.

Livraison fin février : Risque de rupture de mi-mars

Consommation entre la livraison de fin février et celle de mi-avril = consommation de la moitié de mars(1) + consommation d’avril = 900 + 2 400 = 3 300

(1) Les produits consommés sur la première quinzaine de mars sont déjà en stock car ils représentaient le stock de sécurité

lors de la livraison précédente.

Les entrées cumulées au moment de la livraison de mi-avril seront donc de 2 900 (Stock) + 3 300 (livraison de fin février), soit 6 200 produits : trait vertical sur le graphique entre le niveau 2 900 et le niveau 6 200.

Ce niveau reste constant jusqu’à la prochaine livraison : trait horizontal jusqu’à mi-avril.

• Le même raisonnement est mis en œuvre pour les livraisons de mi-avril et de fin mai.

Les dates de commandes sont déduites des dates de livraison en tenant compte du délai de livraison.

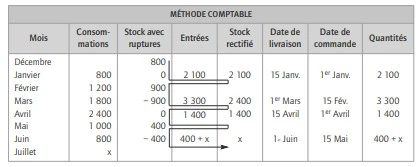

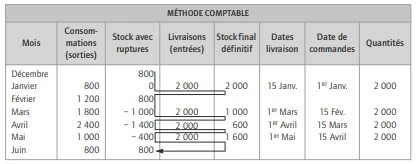

b) La méthode comptable

La recherche des éléments s’effectue à l’aide d’un tableau dont les principales informations sont :

Les éléments connus sont les consommations qui sortent tout au long du mois, les entrées apparaissent en début de période (mois, semaine ou décade), et les stocks sont exprimés en fin de mois. Compte tenu de ces approximations, les dates obtenues peuvent être moins précises que celles de la méthode graphique.

La construction du tableau suit l’ordre de la flèche.

Exemple applicatif (suite)

Nous démarrons avec un stock de 800 produits au 1er janvier.

- Compte tenu de la consommation de janvier (800 pds), le stock est nul en fin de mois. Il faut donc prévoir une livraison quinze jours plus tôt (stock de sécurité égal à un demi-mois de consommation) qui permette de « tenir » jusqu’à la prochaine livraison. Celle-ci est prévue dans un mois et demi puisque le choix est fait d’une budgétisation à périodes constantes. Elle doit être de : cons. de février (1 200) + 1/2 cons. de mars (900) = 2 100 ;

Le tableau est complété : la livraison est inscrite dans la colonne « entrées » et en conséquence la colonne « stock rectifié » présente en fin de mois un total de 2 100.

- Courant février, il est consommé 1 200 pds ; le stock de fin de période est de 2 100 – 1 200 = 900.

Courant mars, il est consommé 1 800 pds, le stock de fin période est de – 900, ce qui est non acceptable. Il s’agit alors de reprendre le raisonnement précédent.

La rupture est prévue à la mi-mars ; comme le stock de sécurité doit représenter un demi-mois de consommation, il faut être livré début du mois de mars d’une quantité qui permette la consommation de la deuxième quinzaine de mars (1/2 de 1 800) et celle du mois d’avril (2 400).

Le volume de la livraison est inscrit en colonne « entrées » pour 3 300, le « stock rectifié » de fin de mois indique 2 400, soit 900 (SI de mars) – 1 800 (Conso de mars) + 3 300 (livraison de mars).

- Le raisonnement se poursuit jusqu’à la fin de la période de budgétisation.

c) Le budget des approvisionnements

Le budget en quantité peut alors être établi ; il reprend les données élaborées par l’une des méthodes précédentes.

| Mois | Janvier | Février | Mars | Avril | Mai | Juin |

| Date de commandes | 1er | 15 | 1er | 15 | ||

| Stock initial | 800 | 2 100 | 900 | 2 400 | 1 400 | 400 |

| Livraisons | 2 100 | 3 300 | 1 400 | 400 + x | ||

| Consommation | 800 | 1 200 | 1 800 | 2 400 | 1 000 | 800 |

| Stock final | 2 100 | 900 | 2 400 | 1 400 | 400 | x |

L’entreprise a choisi une budgétisation par périodes constantes mais elle aurait pu décider de retenir quatre commandes de quantités égales.

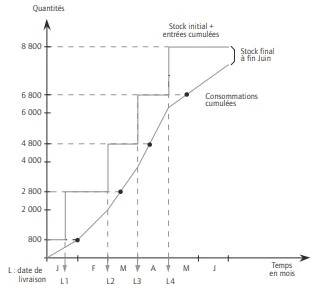

La budgétisation par quantités constantes

Dans ce cas, et en reprenant l’exemple précédent, il y aurait quatre commandes de 2 000 produits à des intervalles irréguliers. Il s’agit de déterminer à quelle date.

a) La méthode graphique

Pour simplifier la recherche des dates, les mois sont de quatre semaines.

La démarche est la suivante.

Le stock initial est de 800. Il y a risque de rupture à fin janvier, il faut donc une livraison de 2 000 au 15 janvier.

Cette entrée permet de « tenir » jusqu’à mi-mars : compte tenu du délai de sécurité, il faut une livraison de 2 000 au début de mars. Et ainsi de suite…

b) La méthode comptable

Le cheminement est indiqué par la flèche et s’apparente à celui de la budgétisation à périodes constantes.

Les dates obtenues sont moins précises que celles de la méthode graphique du fait de l’approximation sur les dates d’entrée ramenées en début de période.

Exemple applicatif

À fin avril, le stock final est de 600 produits et représente 18 jours de consommation du mois de mai (consommation journalière de mai = 1 000/30), pourtant la date de livraison est indiquée en début de mois et non pas le 3 comme prévu (18 jours – 15 jours de stock de sécurité).

c) Le budget des approvisionnements

En reprenant les résultats de la méthode comptable, il se présente comme suit :

| Mois | Janvier | Février | Mars | Avril | Mai | Juin |

| Date de commandes | 1er | 15 | 15 | 15 | ||

| Stock initial | 800 | 2 000 | 800 | 1 000 | 600 | 1 600 |

| Livraisons | 2 000 | 2 000 | 2 000 | 2 000 | ||

| Consommation | 800 | 1 200 | 1 800 | 2 400 | 1 000 | 800 |

| Stock final | 2 000 | 800 | 1 000 | 600 | 1 600 | 800 |

L’état des stocks obtenu dans ces budgets, ainsi que les dates de commandes et de livraisons, sont de la responsabilité des services des approvisionnements. Pour respecter ces contraintes, ils doivent mettre en œuvre des moyens (effectifs, locaux et frais divers) qui sont regroupés dans un budget de fonctionnement.

Le budget des services des approvisionnements

Ce budget recense tous les moyens nécessaires pour permettre l’activité du service :

- effectifs,

- services extérieurs (assurance, électricité, fournitures de bureau, frais postaux…),

- transports,

- amortissements des locaux.

Ces éléments représentent des frais indirects et sont souvent regroupés en deux fonctions principales :

- les achats, dont le rôle est la recherche des fournisseurs, la passation et le suivi des commandes et, de façon plus générale, les tâches administratives de la gestion des stocks ;

- le magasinage, qui assure le contrôle et le gardiennage des articles stockés.

Pour ce budget opérationnel aussi, le calcul du coût des moyens humains engagés peut être sous-traité au service des ressources humaines.